Фон

Керамическая чашка — более эффективное решение для обработки кромок, позволяющее сократить количество операций и трудозатраты.Тем не менее, существует общая проблема с керамическими чашками, представленными на рынке: после непрерывного шлифования в течение определенного периода времени на поверхности керамических чашек появляется обожженная черная область.В зависимости от сценария, актуальная проблема может в разной степени повлиять на эффективность и результативность.

Ashine постоянно обновляет формулы и проверяет их эффективность, чтобы решить проблему обжига керамической поверхности и улучшить характеристики инструментов.Этот отчет был составлен для сравнения Ashine SuperEdge с одним из самых популярных керамических чашек на рынке. Модернизированная керамическая чашка Ashine показала высокую производительность данных при решении таких задач, а также значительный потенциал для повышения эффективности обработки кромок и простоты перехода на Этапы полировки.

Тестовые образцы

| Образец №1 | Керамическая чашка конкурента, зернистость 50 |

| Образец №2 | Керамическая чашка Ashine Super Edge50 зернистости |

Условия испытания

| Дата | 2022.10.27 |

| Тестовый полигон | Производственный центр Ашина |

| Состояние поверхности | Мягкий бетонный пол твердостью 3-4 по шкале Мооса. |

| Испытательная машина | Ручные угловые шлифовальные машины диаметром 125 мм. |

Процесс тестирования

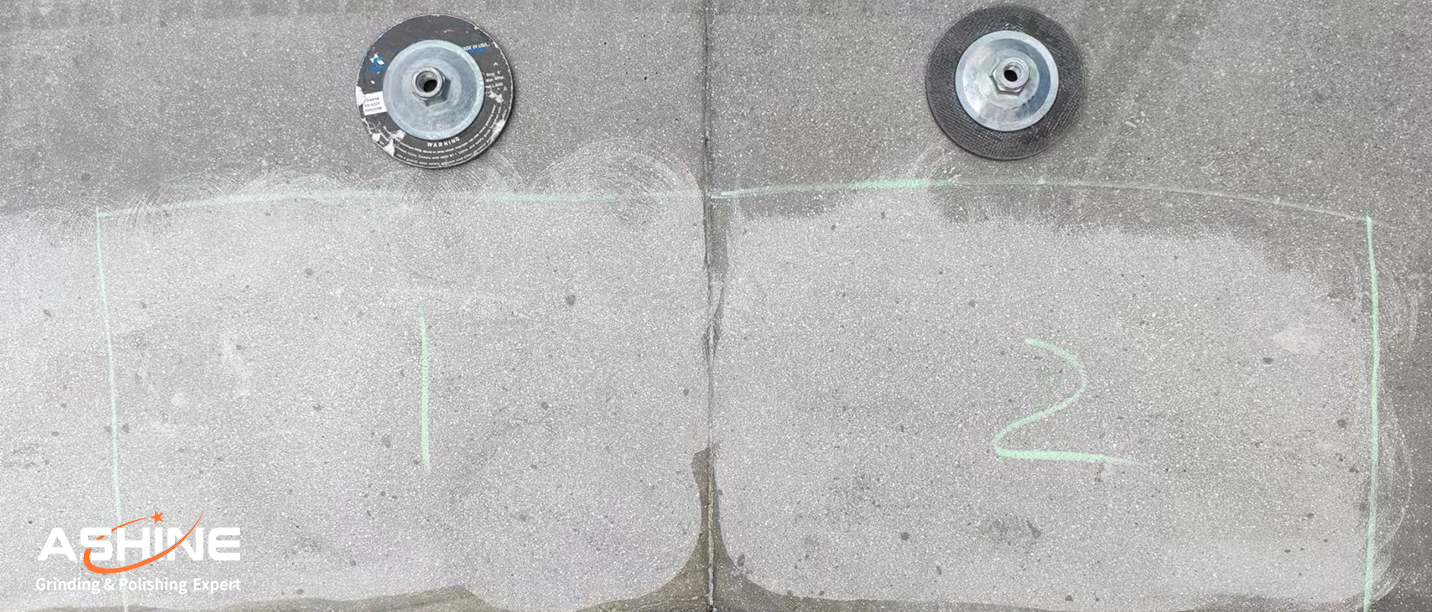

1. Сначала используйте ручные угловые шлифовальные машины Φ125 с вихревым тарельчатым кругом 16# для шлифовки бетонного пола №1 и №2 до необходимой степени.

2. Во-вторых, используйте шлифовальные машины (2200 Вт, 6700 об/мин) с испытуемым образцом для шлифования испытываемой области в течение десяти минут.(Этаж №1 для образца №1 и этаж №2 для образца №2)

3. Осмотрите поверхность круга образцов № 1 и № 2 после шлифовки с помощью оптического микроскопа, чтобы убедиться в наличии на поверхности каких-либо обожженных черных участков.

4. Собрать численные значения высоты выступа алмазных зерен образцов №1 и №2, а также пылеулавливания образцов №1 и №2 в процессе шлифования вакуумом Blastrac, чтобы сравнить агрессивность и эффективность измельчения двух образцов.

Тестовые данные

Тестовые данные

Состояние поверхности колеса

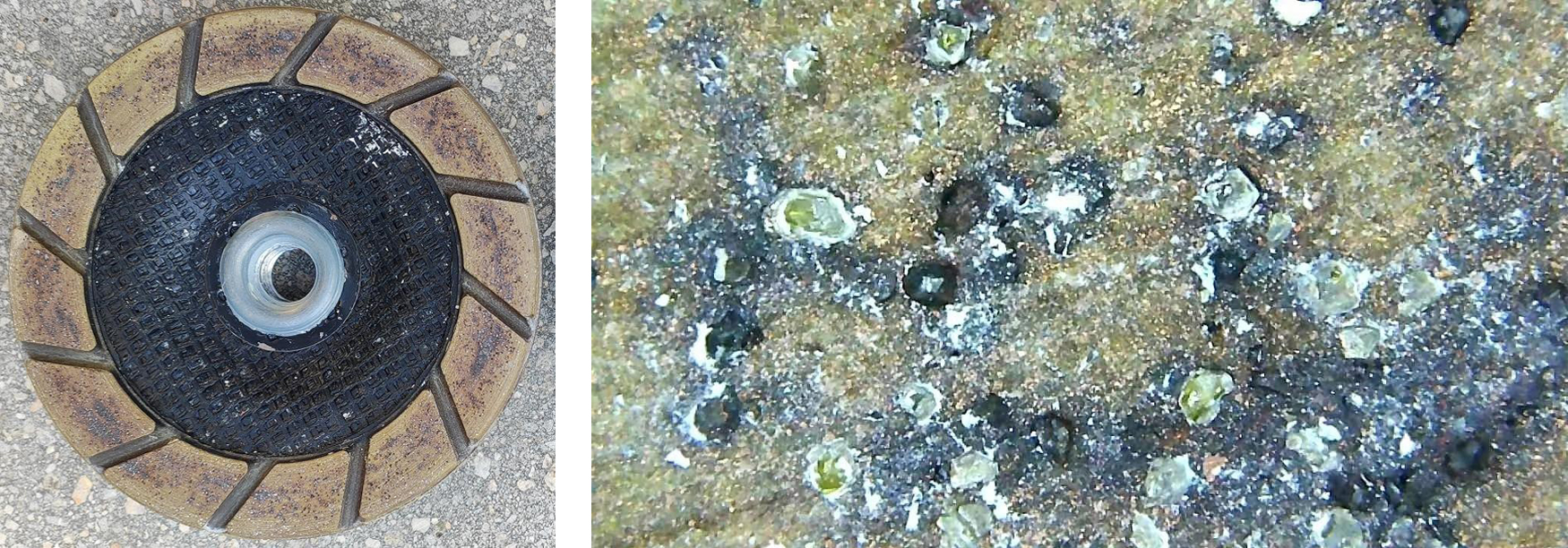

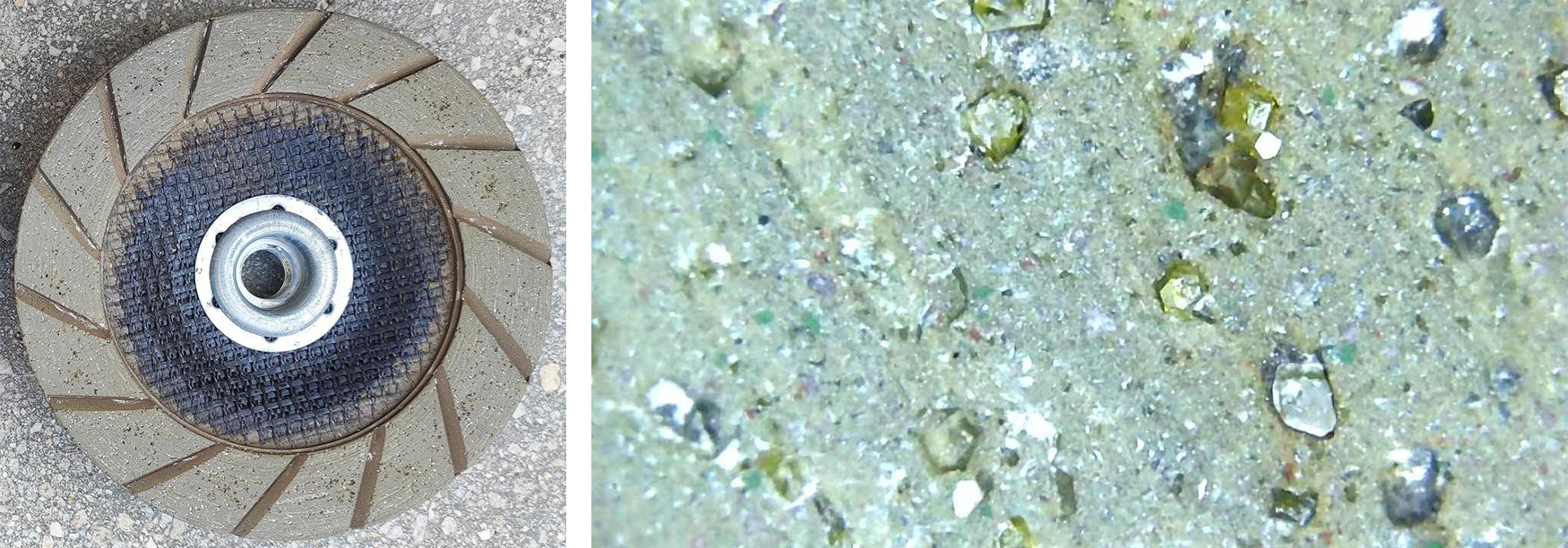

| Образец | Поверхность инструмента после шлифования |

| №1 | Связка становится черной, особенно в области вокруг алмаза, что указывает на плохую термостойкость связки. |

| №2 | На поверхности образца № 2# не обнаружено выжженного черного участка, что свидетельствует о высокой термостойкости связки. |

По результатам сравнения состояния поверхности колеса можно обнаружить, что образец № 2 имеет лучшую термостойкость, что указывает на то, что образец № 2 может минимизировать эффект от пригорания и сохранить оптимальные характеристики.

Из-за нехватки места, пожалуйста, обратитесь к этомуPDF-файлдля всех результатов испытаний и анализа.

Время публикации: 7 ноября 2022 г.